ICの最終検査に欠かせないカスタムソケット

カスタムソケットは、半導体製造において欠かせない存在です。特に、ICなどの集積回路の製造では良否判定を行うときにカスタムソケットが必要で、これを使うことで製品検査を容易なものにしてくれます。半導体製造は前工程と後工程、そして製品検査の3つのフローに分けることができます。前工程は半導体ウエハー処理工程と呼ばれるもので、シリコンウエハーの表面上にトランジスタなどの電子回路を高集積で形成します。

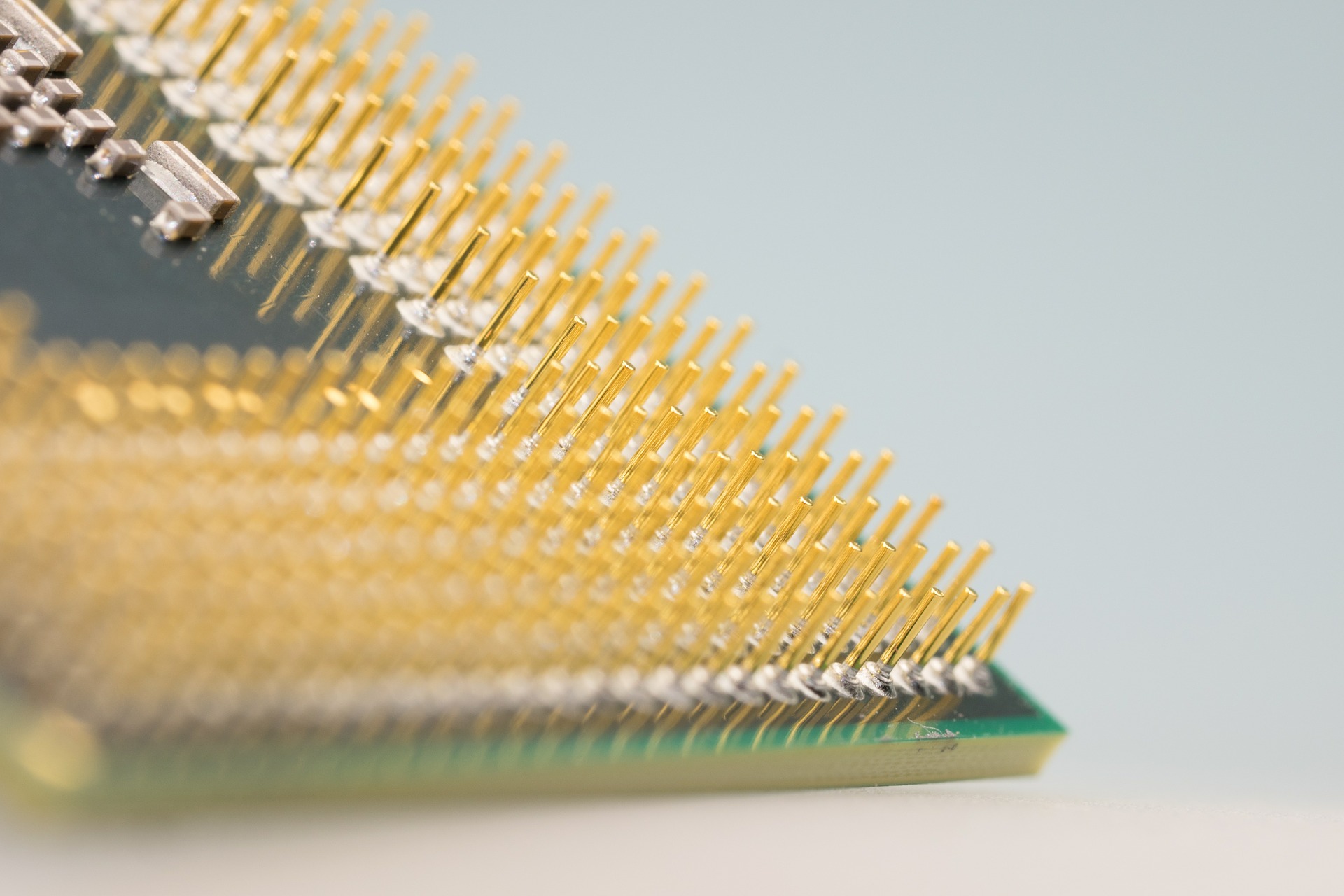

一つの層の回路を作るためには成膜・パターン転写・エッチング、これに洗浄および検査を行い後工程に入ります。後工程では、ウエハーから半導体を切り出して所定の位置に固定・封入の流れで行います。ウエハーを切りチップを切り離すダイシング、チップを所定位置に固定して金属などで接続してから損傷および腐食を防止するためのセラミックや樹脂などのパッケージで封入、そして最終検査に入ります。最終検査では、電気的特性や外観など各種製品検査はもちろん、長期寿命試験などの信頼性試験が行われますが、この時基準を満たさないものは不良品として良品と分けます。

この最終検査のときに利用するのがカスタムソケットで製品の全数検査行うため、耐久性が求められると同時に作業性も考慮しなければなりません。完成したICを装着してテストする、その後取り外して他のICを装着する、このような作業を繰り返すのでカスタムソケットが柔軟につかるようなものが求められるわけです。

Leave a comment